Das Frontblech mit dem Fenster für den Schalterkasten. Das

Blech wurde mit einer Laserschneidmaschine ausgeschnitten.

Das Frontblech mit dem Fenster für den Schalterkasten. Das

Blech wurde mit einer Laserschneidmaschine ausgeschnitten.

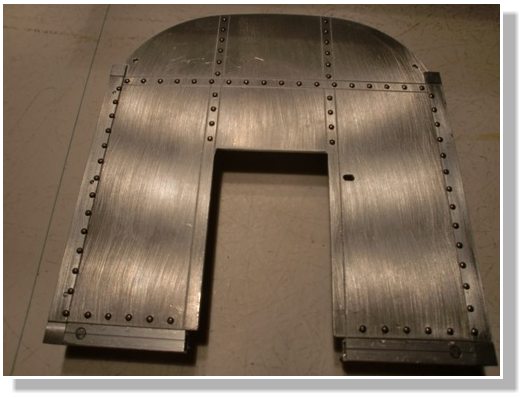

Das Heckblech mit den seitlichen Ständerprofilen.

Das nun fertig “vernagelte” Heckblech mit dem Ausschnitt für die

Eingangstür. Die Nietoptik wurde mit Halbrundkerbnägeln ver-

wirklicht. Außerdem halten die Kerbnägel auch gleich die Ständer-

profile an ihrer Position.

Das Heckblech mit den seitlichen Ständerprofilen.

Das nun fertig “vernagelte” Heckblech mit dem Ausschnitt für die

Eingangstür. Die Nietoptik wurde mit Halbrundkerbnägeln ver-

wirklicht. Außerdem halten die Kerbnägel auch gleich die Ständer-

profile an ihrer Position.

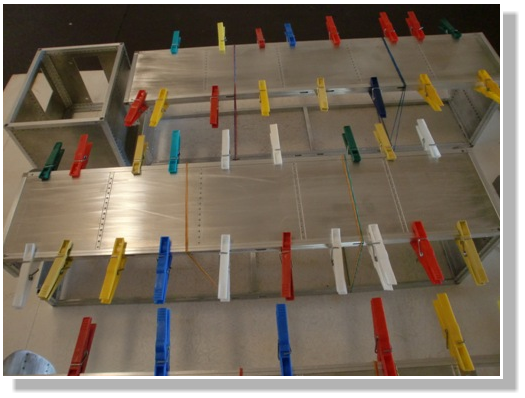

Nachdem das Front- und Heckblech gefertigt ist, können die

Längsverbinderprofile montiert werden. Diese Profile sind von der

Firma ALFER.

Nachdem das Front- und Heckblech gefertigt ist, können die

Längsverbinderprofile montiert werden. Diese Profile sind von der

Firma ALFER.

Die Seitenbleche wurden mit UHU endfest eingeklebt und an-

schließend wieder mit Halbrundkerbstiften endgültig fixiert.

Die Kerbstifte bieten zwei Vorteile - erstens entsteht eine super

Nietenoptik und zweitens sind die Bleche gegen ein herausfallen

gesichert. Dies kann passieren, wenn der Wagen später pulver-

lackiert wird und sich der Kleber bei 200° Einbrenntemperatur

lösen sollte!

Die Seitenbleche wurden mit UHU endfest eingeklebt und an-

schließend wieder mit Halbrundkerbstiften endgültig fixiert.

Die Kerbstifte bieten zwei Vorteile - erstens entsteht eine super

Nietenoptik und zweitens sind die Bleche gegen ein herausfallen

gesichert. Dies kann passieren, wenn der Wagen später pulver-

lackiert wird und sich der Kleber bei 200° Einbrenntemperatur

lösen sollte!

Rechts die lasergeschnittenen und anschließend gekanteten Dach-

quertraversen. Diese werden mit den links danebenliegenden

Rundstäben zu einem Dachgerippe verschraubt.

Rechts die lasergeschnittenen und anschließend gekanteten Dach-

quertraversen. Diese werden mit den links danebenliegenden

Rundstäben zu einem Dachgerippe verschraubt.

Das fertig montierte Dachgerippe.

Das fertig montierte Dachgerippe.

Der Niedergang des Wagens, in dem später der Verkäufer seine

Waren anpreisen kann.

Anpassen der unteren Frontverkleidung. Diese Teile wurden auch

wieder mit einer Laserschneidmaschine herausgelasert und an-

schließend gekantet.

Der Niedergang des Wagens, in dem später der Verkäufer seine

Waren anpreisen kann.

Anpassen der unteren Frontverkleidung. Diese Teile wurden auch

wieder mit einer Laserschneidmaschine herausgelasert und an-

schließend gekantet.

Die Drehschemel-Vorderachse. Die Schutzbleche wurden aus

schwarzem glasfaserverstärktem Kunststoff gedreht und an-

schließend zurechtgesägt und verschliffen.

Aus dem selben Kunststoff wurden auch die Felgen gefertigt.

Die Federpakete stammen von der Firma WEDICO.

Die Drehschemel-Vorderachse. Die Schutzbleche wurden aus

schwarzem glasfaserverstärktem Kunststoff gedreht und an-

schließend zurechtgesägt und verschliffen.

Aus dem selben Kunststoff wurden auch die Felgen gefertigt.

Die Federpakete stammen von der Firma WEDICO.

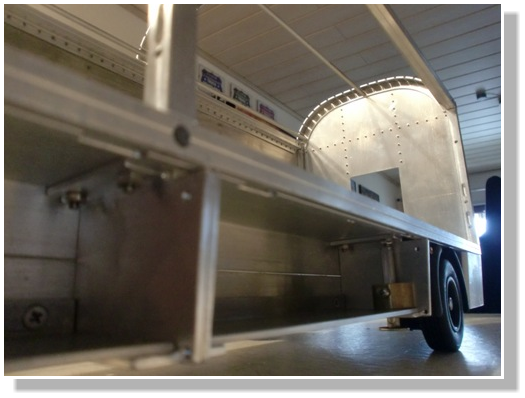

Die Hinterachse des Wagens.

Links daneben, gut zu erkennen, eine der vier Wagenstützen, die

dem Wagen einen sicheren Stand während des Volksfestes

gewährleisten.

Die Hinterachse des Wagens.

Links daneben, gut zu erkennen, eine der vier Wagenstützen, die

dem Wagen einen sicheren Stand während des Volksfestes

gewährleisten.

Die Heckansicht des Wagens. Gut zu erkennen sind die Ausspa-

rungen für die Rückleuchten.

Die Heckansicht des Wagens. Gut zu erkennen sind die Ausspa-

rungen für die Rückleuchten.

Der Wagen besitzt insgesamt vier Kellerkästen, zwei Stück je

Fahrzeugseite. Diese Kästen werden später mit Klappen ver-

schlossen.

Der Wagen besitzt insgesamt vier Kellerkästen, zwei Stück je

Fahrzeugseite. Diese Kästen werden später mit Klappen ver-

schlossen.

Das Dachgerippe wurde mit Kieferleisten beplankt. Sie wurden

mit einem speziellen Kleber aufgeklebt.

Das Dachgerippe wurde mit Kieferleisten beplankt. Sie wurden

mit einem speziellen Kleber aufgeklebt.

Die Innenseite des Daches wurde mit schmäleren Leisten verklei-

det, damit die Klebeflächen zwischen Leisten und Quertraversen

verdeckt werden.

Die Innenseite des Daches wurde mit schmäleren Leisten verklei-

det, damit die Klebeflächen zwischen Leisten und Quertraversen

verdeckt werden.

Jede Dachleiste mußte an ihrem Stoß mit einer zuvor berechneten

Schräge versehen werden, damit bei dem Verkleben kein Spalt

entsteht. Diese Schräge wurde mit einer kleinen Tischfräsmaschine

und einer speziell dafür hergestellten Leistenaufnahme gefertigt.

Die Aufnahme hatte den Vorteil, daß man nur die Leiste hindurch-

ziehen mußte und gleichzeitig wurde die Schräge angefräst.

Jede Dachleiste mußte an ihrem Stoß mit einer zuvor berechneten

Schräge versehen werden, damit bei dem Verkleben kein Spalt

entsteht. Diese Schräge wurde mit einer kleinen Tischfräsmaschine

und einer speziell dafür hergestellten Leistenaufnahme gefertigt.

Die Aufnahme hatte den Vorteil, daß man nur die Leiste hindurch-

ziehen mußte und gleichzeitig wurde die Schräge angefräst.

Nachdem die Leisten verklebt und geschliffen wurden, konnte die

Dachfolie ( Flugzeug-Bespannfolie ) aufgebügelt werden.

Nachdem die Leisten verklebt und geschliffen wurden, konnte die

Dachfolie ( Flugzeug-Bespannfolie ) aufgebügelt werden.

Das fertige Dach. Montiert auf dem schon pulverlackierten Wagen.

Auch schon montiert sind die seitlichen Verkaufsklappen.

Das fertige Dach. Montiert auf dem schon pulverlackierten Wagen.

Auch schon montiert sind die seitlichen Verkaufsklappen.

Der Probezusammenbau der Frontverkleidungen. Gut zu erkennen

sind die schon vorhandenen Löcher für die LED-Beleuchtung.

Die Alu-Frontbleche wurden rot eloxiert.

Der Probezusammenbau der Frontverkleidungen. Gut zu erkennen

sind die schon vorhandenen Löcher für die LED-Beleuchtung.

Die Alu-Frontbleche wurden rot eloxiert.

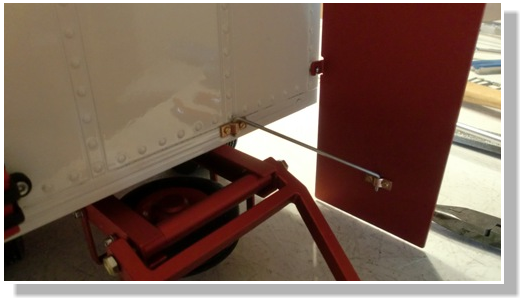

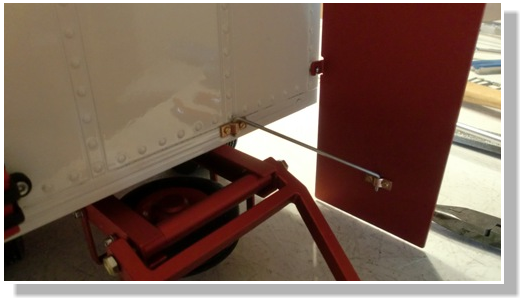

Die Frontverkleidungen werden nur am Wagen eingehängt und mit

Streben aus Edelstahldraht gesichert.

Die Frontverkleidungen werden nur am Wagen eingehängt und mit

Streben aus Edelstahldraht gesichert.

Die Verkaufsklappe, die auch als Vordach dient, wird mittels

Streben aufgehängt.

Die Verkaufsklappe, die auch als Vordach dient, wird mittels

Streben aufgehängt.

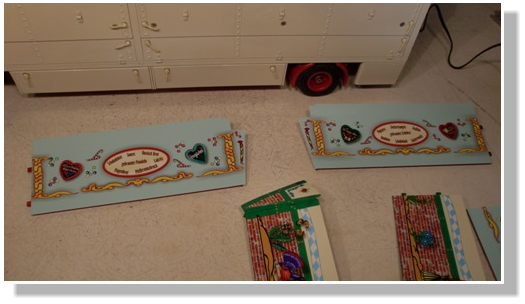

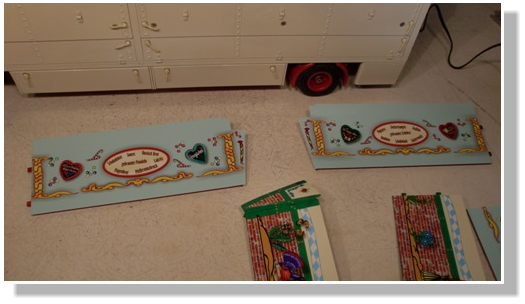

Alle von mir designten Grafiken, ließ ich als Aufkleber auf Folie im

Digitaldruck herstellen. Mit meinem Schneidplotter habe ich

dann die fertigen Aufkleber ausgeschnitten.

Alle von mir designten Grafiken, ließ ich als Aufkleber auf Folie im

Digitaldruck herstellen. Mit meinem Schneidplotter habe ich

dann die fertigen Aufkleber ausgeschnitten.

Die Aufkleber der unteren Thekenverkleidungen.

Die Aufkleber der unteren Thekenverkleidungen.

Das Frontblech mit dem Fenster für den Schalterkasten. Das

Blech wurde mit einer Laserschneidmaschine ausgeschnitten.

Das Frontblech mit dem Fenster für den Schalterkasten. Das

Blech wurde mit einer Laserschneidmaschine ausgeschnitten.

Das Heckblech mit den seitlichen Ständerprofilen.

Das nun fertig “vernagelte” Heckblech mit dem Ausschnitt für die

Eingangstür. Die Nietoptik wurde mit Halbrundkerbnägeln ver-

wirklicht. Außerdem halten die Kerbnägel auch gleich die Ständer-

profile an ihrer Position.

Das Heckblech mit den seitlichen Ständerprofilen.

Das nun fertig “vernagelte” Heckblech mit dem Ausschnitt für die

Eingangstür. Die Nietoptik wurde mit Halbrundkerbnägeln ver-

wirklicht. Außerdem halten die Kerbnägel auch gleich die Ständer-

profile an ihrer Position.

Nachdem das Front- und Heckblech gefertigt ist, können die

Längsverbinderprofile montiert werden. Diese Profile sind von der

Firma ALFER.

Nachdem das Front- und Heckblech gefertigt ist, können die

Längsverbinderprofile montiert werden. Diese Profile sind von der

Firma ALFER.

Die Seitenbleche wurden mit UHU endfest eingeklebt und an-

schließend wieder mit Halbrundkerbstiften endgültig fixiert.

Die Kerbstifte bieten zwei Vorteile - erstens entsteht eine super

Nietenoptik und zweitens sind die Bleche gegen ein herausfallen

gesichert. Dies kann passieren, wenn der Wagen später pulver-

lackiert wird und sich der Kleber bei 200° Einbrenntemperatur

lösen sollte!

Die Seitenbleche wurden mit UHU endfest eingeklebt und an-

schließend wieder mit Halbrundkerbstiften endgültig fixiert.

Die Kerbstifte bieten zwei Vorteile - erstens entsteht eine super

Nietenoptik und zweitens sind die Bleche gegen ein herausfallen

gesichert. Dies kann passieren, wenn der Wagen später pulver-

lackiert wird und sich der Kleber bei 200° Einbrenntemperatur

lösen sollte!

Rechts die lasergeschnittenen und anschließend gekanteten Dach-

quertraversen. Diese werden mit den links danebenliegenden

Rundstäben zu einem Dachgerippe verschraubt.

Rechts die lasergeschnittenen und anschließend gekanteten Dach-

quertraversen. Diese werden mit den links danebenliegenden

Rundstäben zu einem Dachgerippe verschraubt.

Das fertig montierte Dachgerippe.

Das fertig montierte Dachgerippe.

Der Niedergang des Wagens, in dem später der Verkäufer seine

Waren anpreisen kann.

Anpassen der unteren Frontverkleidung. Diese Teile wurden auch

wieder mit einer Laserschneidmaschine herausgelasert und an-

schließend gekantet.

Der Niedergang des Wagens, in dem später der Verkäufer seine

Waren anpreisen kann.

Anpassen der unteren Frontverkleidung. Diese Teile wurden auch

wieder mit einer Laserschneidmaschine herausgelasert und an-

schließend gekantet.

Die Drehschemel-Vorderachse. Die Schutzbleche wurden aus

schwarzem glasfaserverstärktem Kunststoff gedreht und an-

schließend zurechtgesägt und verschliffen.

Aus dem selben Kunststoff wurden auch die Felgen gefertigt.

Die Federpakete stammen von der Firma WEDICO.

Die Drehschemel-Vorderachse. Die Schutzbleche wurden aus

schwarzem glasfaserverstärktem Kunststoff gedreht und an-

schließend zurechtgesägt und verschliffen.

Aus dem selben Kunststoff wurden auch die Felgen gefertigt.

Die Federpakete stammen von der Firma WEDICO.

Die Hinterachse des Wagens.

Links daneben, gut zu erkennen, eine der vier Wagenstützen, die

dem Wagen einen sicheren Stand während des Volksfestes

gewährleisten.

Die Hinterachse des Wagens.

Links daneben, gut zu erkennen, eine der vier Wagenstützen, die

dem Wagen einen sicheren Stand während des Volksfestes

gewährleisten.

Die Heckansicht des Wagens. Gut zu erkennen sind die Ausspa-

rungen für die Rückleuchten.

Die Heckansicht des Wagens. Gut zu erkennen sind die Ausspa-

rungen für die Rückleuchten.

Der Wagen besitzt insgesamt vier Kellerkästen, zwei Stück je

Fahrzeugseite. Diese Kästen werden später mit Klappen ver-

schlossen.

Der Wagen besitzt insgesamt vier Kellerkästen, zwei Stück je

Fahrzeugseite. Diese Kästen werden später mit Klappen ver-

schlossen.

Das Dachgerippe wurde mit Kieferleisten beplankt. Sie wurden

mit einem speziellen Kleber aufgeklebt.

Das Dachgerippe wurde mit Kieferleisten beplankt. Sie wurden

mit einem speziellen Kleber aufgeklebt.

Die Innenseite des Daches wurde mit schmäleren Leisten verklei-

det, damit die Klebeflächen zwischen Leisten und Quertraversen

verdeckt werden.

Die Innenseite des Daches wurde mit schmäleren Leisten verklei-

det, damit die Klebeflächen zwischen Leisten und Quertraversen

verdeckt werden.

Jede Dachleiste mußte an ihrem Stoß mit einer zuvor berechneten

Schräge versehen werden, damit bei dem Verkleben kein Spalt

entsteht. Diese Schräge wurde mit einer kleinen Tischfräsmaschine

und einer speziell dafür hergestellten Leistenaufnahme gefertigt.

Die Aufnahme hatte den Vorteil, daß man nur die Leiste hindurch-

ziehen mußte und gleichzeitig wurde die Schräge angefräst.

Jede Dachleiste mußte an ihrem Stoß mit einer zuvor berechneten

Schräge versehen werden, damit bei dem Verkleben kein Spalt

entsteht. Diese Schräge wurde mit einer kleinen Tischfräsmaschine

und einer speziell dafür hergestellten Leistenaufnahme gefertigt.

Die Aufnahme hatte den Vorteil, daß man nur die Leiste hindurch-

ziehen mußte und gleichzeitig wurde die Schräge angefräst.

Nachdem die Leisten verklebt und geschliffen wurden, konnte die

Dachfolie ( Flugzeug-Bespannfolie ) aufgebügelt werden.

Nachdem die Leisten verklebt und geschliffen wurden, konnte die

Dachfolie ( Flugzeug-Bespannfolie ) aufgebügelt werden.

Das fertige Dach. Montiert auf dem schon pulverlackierten Wagen.

Auch schon montiert sind die seitlichen Verkaufsklappen.

Das fertige Dach. Montiert auf dem schon pulverlackierten Wagen.

Auch schon montiert sind die seitlichen Verkaufsklappen.

Der Probezusammenbau der Frontverkleidungen. Gut zu erkennen

sind die schon vorhandenen Löcher für die LED-Beleuchtung.

Die Alu-Frontbleche wurden rot eloxiert.

Der Probezusammenbau der Frontverkleidungen. Gut zu erkennen

sind die schon vorhandenen Löcher für die LED-Beleuchtung.

Die Alu-Frontbleche wurden rot eloxiert.

Die Frontverkleidungen werden nur am Wagen eingehängt und mit

Streben aus Edelstahldraht gesichert.

Die Frontverkleidungen werden nur am Wagen eingehängt und mit

Streben aus Edelstahldraht gesichert.

Die Verkaufsklappe, die auch als Vordach dient, wird mittels

Streben aufgehängt.

Die Verkaufsklappe, die auch als Vordach dient, wird mittels

Streben aufgehängt.

Alle von mir designten Grafiken, ließ ich als Aufkleber auf Folie im

Digitaldruck herstellen. Mit meinem Schneidplotter habe ich

dann die fertigen Aufkleber ausgeschnitten.

Alle von mir designten Grafiken, ließ ich als Aufkleber auf Folie im

Digitaldruck herstellen. Mit meinem Schneidplotter habe ich

dann die fertigen Aufkleber ausgeschnitten.

Die Aufkleber der unteren Thekenverkleidungen.

Die Aufkleber der unteren Thekenverkleidungen.